Как добывают известняк (64 фото)

Подробный производственный репортаж из карьера Сокольско-Ситовского месторождения флюсовых известняков, расположенного в паре километров к северо-востоку от Липецка. Под катом большие экскаваторы, БелАЗы, фабрика, конвейеры, взрыв и многое другое...

Немного официальных данных: Карьер разрабатывает ОАО «Студеновская акционерная горнодобывающая компания», в настоящее время предприятие входит в Группу НЛМК и является одним из российских лидеров по производству флюсовых известняков, применяемых главным образом в металлургической промышленности и строительстве.

Объемы добычи составляют более 15% добываемого флюсового известняка в России.

Размеры карьера внушительные: 1500х500 метров, и глубина — 50 метров. Здесь спокойно можно построить больше 10 футбольных полей или проложить трассу для Формулы 1...

По оценкам геологов, запасов сырья в карьере при нынешних мощностях хватит, как минимум, на 30 лет работы.

Известняк — широко распространённая осадочная порода, образующаяся при участии живых организмов в морских бассейнах. Когда-то, примерно 350-370 миллионов лет назад до нашей эры, в Девонском периоде Палеозойской эры, Липецкая область, как и многие регионы центральной части России, была морем. Часто в осколках породы можно найти ископаемые остатки древней жизни тех лет...

Месторождение разрабатывается открытым способом. Технологический процесс добычи полезного ископаемого можно разделить на следующие основные виды работ:

Вскрышные работы

Добычные работы

Отвалообразование и горнотехническая рекультивация

Транспортные работы

Переработка полезного ископаемого

Вскрышные работы.

Сначала с помощью бульдозера или погрузчика снимают верхний плодородный слой почвы — чернозем, и складируют его для последующей рекультивации земель, нарушенных горными работами. Далее следует глинистый слой толщиной около 20 метров, который отрабатывается электрическими экскаваторами с емкостью ковша 8 – 10 кубометров. К вскрышным работам относится также частичная выборка некондиционного (некачественного) известняка, который располагается непосредственно под слоем глины.

На этой фотографии хорошо виден срез «карьерного пирога»: слой глины, слой некондиционного известняка и ровный уступ полезного ископаемого. Осыпавшаяся горка известняка под уступом — последствие взрыва. Вот именно эти «последствия взыва» загружают в БелАЗы и отвозят на фабрику. А все вскрышные породы отвозят во внутренний отвал.

Добычные работы.

У горняков принято говорить до́быча, с ударением на первый слог. Непосредственно добыче известняка, предшествуют буровзрывные работы — самая зрелищная часть всего процесса.

Твердый слой известняка, который невозможно зачерпнуть ковшом экскаватора, приходится бурить, закладывать в него взрывчатые материалы и взрывать. Для бурения используются буровые станки типа СБР, работающие от электричества.

Буровые станки серьезные, бурят на глубину до 24 метров (в 7 этажей) скважины диаметром 16 см. На бурение одной скважины уходит 50 минут. Вереницу скважин, вытянутых в линию, одну за одной бурят в 5 метрах от края обрыва.

Отважный бурильщик!

Для взрыва используют промышленные и конверсионные взрывчатые вещества, для приобретения которых нужна целая куча различных разрешительных документов и лицензий, а также специальный транспорт для перевозки и вооруженная охрана. Просто так порох на базаре не купить...

Тротиловые шашки служат детонатором.

В среднем, для осуществления одного взрыва бурят около 30 скважин, куда в общей сложности закладывается 5-6 тонн взрывчатки.

Для связи всех скважин с взрывчаткой в единую цепь используется детонирующий шнур.

Взрыв — дело очень ответственное! Карьер полностью оцепляют, в районе будущего взрыва выставляют охрану. Вся техника отводится на безопасное расстояние, а БелАЗы вообще уезжают из карьера. Перед взрывом происходит опрос всех постов оцепления по рации и выясняется обстановка. Если все нормально, дается разрешение на проведение взрывных работ. (Пост охраны и трансформаторную будку тоже увозят).

Скважины взрывают не одновременно, а с задержкой в несколько сотых долей секунды, иначе будет землетрясение, и у большей части зданий Липецка повылетают стекла.

Для ощущения масштаба — в правой части кадра стоит экскаватор размером с 4-этажный дом... Мелкие куски породы могут улетать на расстояние, сравнимое с высотой главного здания МГУ — на 250 метров.

Видно, как тяжелые куски твердой породы ровными рядами отделяются от уступа и падают вниз.

Весь взрыв проходит за несколько секунд и его хорошо слышно в городе. Так выглядит обвалившаяся порода. После того, как дым рассеется и осядет пыль, взрывники проверят наличие не сработавших зарядов, после чего экскаваторы и БелАЗы займутся своей работой.

Породу загружают в БелАзы с помощью механической лопаты (то есть экскаватора), а точнее — с помощью самоходной полноповоротной выемочно-погрузочной машины. Этот монстр работает на электричестве напряжением 6000 вольт, на фотографии видно высоковольтный кабель, который питает двигатели экскаватора. За сутки работы машина кушает энергии столько же, сколько обычный девятиэтажный жилой дом за неделю.

За один раз экскаватор может загрузить 10 обычных фотографов, или 20 фотографов-китайцев.

Вес такого ковша — 16 тонн.

В каждом экскаваторе работает по два человека, для обеспечения непрерывности производственного процесса.

Всего в карьере работает 6 больших экскаваторов (ковш объемом 8 и 10 кубометров) и 2 поменьше, объемом ковша около 5-ти кубометров.

Иногда техника ломается. Например у этого экскаватора вышла из строя главная шестерня и его чинят прямо в карьере. Диаметр безвольно свисающих стальных канатов — 4 см.

А это — ныне списанный ветеран, честно отдавший предприятию около 40 лет. Несмотря на солидный возраст и потрепанный вид, дедушка, в случае крайней необходимости, может быть выведен на работу в карьер.

Отвалообразование и горнотехническая рекультивация.

При неизменной глубине чаша карьера постоянно движется в направлении, по которому залегает известняк. На одной стороне карьера происходит снятие вскрыши и добыча известняка, на другой — выработанное пространство заполняется вскрышными породами, отсевом дробления известняка и черноземом.

С дробильно-обогатительной фабрики в думпкарах привозят отсев, образующийся после дробления известняка и не пригодный для использования. Экскаватор переваливает все на отвал, заполняя выработанное пространство карьера. Потом отвалы засыпят ранее вскрытым грунтом и сверху черноземом.

Эта механическая лопата поменьше — с ковшом на 5 кубов.

Далее осуществляется вспашка земель и проводится биологическая рекультивация – засевание земель полезными растениями. Через несколько лет рекультивированные земли можно будет вновь использовать в сельскохозяйственных целях. Раньше карьер начинался прямо от посадок (справа в кадре) и за 20 лет сместился на 600 метров. Теперь там поле. В будущем карьер может продвинуться еще на 2,7 километра.

Транспортные работы.

Ежедневно на линии в карьере работает 12 БелАЗов, которые обеспечивают транспортировку вскрышной породы на отвалы, а добытый известняк на ДОФ — дробильно-обогатительную фабрику.

Белазисты работают круглосуточно в три смены, по восемь часов каждая. За сутки БелАЗ совершает до 100 ходок, и перевозит добытого известняка до 16 тысяч тонн. За три месяца машина пробегает расстояние от Москвы до Владивостока.

Грузоподъемность такого БелАЗа составляет 55 тонн, больше, чем его собственный вес. БелАЗы с большей грузоподъемностью в данном карьере использовать нецелесообразно по нескольким причинам: глубина карьера, расстояние транспортировки, объем добычи и так далее. Приводит в движение этого мамонтенка дизельный двигатель в 700 л/с.

Если при транспортировке из БелАЗов что-то вывалится на дорогу, например большой камень, специальный колесный бульдозер уберет его обратно в забой, к экскаватору.

В карьере активно борются с пылью, дороги постоянно обливаются специальной поливалкой. А зимой полив сменяется посыпкой песчано-соляной смесью.

Чтобы сделать этот кадр, пришлось попросить по рации водителя (каждая единица техники в карьере оснащена радиостанцией), чтобы тот проехал вне политой дороги. Допустимая скорость движения в карьере составляет 20 км/ч.

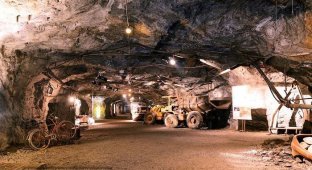

В карьере проложено 14 км технологических дорог, возведенных насыпным способом, также есть электрификация и подстанции, чтобы питать экскаваторы. Дороги отличные, по ним спокойно можно перемещаться на легковом автомобиле.

Цех по ремонту и обслуживанию БелАЗов.

У этого БелАЗа сняли кузов и двигатель.

Добытое полезное ископаемое привозят на ДОФ и сгружают в приемный бункер, перед этим самосвал взвешивают и простым вычитанием веса пустого БелАЗа получают вес груза.

Приемный бункер.

Переработка полезного ископаемого.

Это первый корпус фабрики — корпус крупного дробления. Здесь на щековой дробилке происходит грубое дробление больших кусков породы. Получаются фракции величиной куска до 10 см.

Дальше по конвейеру материал поступает в корпус среднего дробления.

По конвейерной ленте за сутки транспортируется примерно 15 000 тонн породы.

Конусная дробилка осуществляет среднее дробление.

Хитрая система вибрационных грохотов. В закрытых устройствах продукция разделяется на фракции (по размерам камней) и распределяется по конвейерам.

В цехе легко поместится обычный пятиэтажный дом...

Совсем мелкий известняк — отсев до 1 см отправляют на выгрузку в думпкары для последующей перевозки его в отвал карьера.

Корпус сортировки и погрузки. Сюда поставляется готовый продукт, где происходит загрузка в ж/д вагоны. Основной потребитель продукции — Новолипецкий металлургический комбинат

В один вагон входит 69 тонн дробленого камня.

Рядом происходит погрузка в автотранспорт.

Работа в карьере не останавливается и ночью. Для этого на экскаваторах работает подсветка.

НЛО.

55-тонные БелАЗы, применяемые на работах в карьере сравнительно невелики, а по горняцким меркам так и просто малыши. Когда-нибудь я обязательно посмотрю на работу 320-тонников!

Ночной карьер и фабрика прекрасны!

Отдельно хочется сказать про людей, с которыми я работал два съемочных дня. Открытые, добрые, веселые горняки, с удовольствием рассказывающие о своей работе и технике. Настоящие мужики!