В Беларуси открыли новый завод "БелДжи". Фоторепортаж (63 фото)

Новый завод «Белджи» начал свою работу в городе Жодино 17 ноября 2017 года. Как рассказали в российском офисе Geely, первым автомобилем, который сошёл с конвейера, стал новый кроссовер Atlas. В ближайшее время модель должна выйти на российский рынок.

В торжественной церемонии приняли участие президент республики Беларусь Александр Лукашенко, президент Zhejiang Geely Holding Group Ань Цунхуэй, вице-президент и технический директор китайской компании Фэн Цинфэн, а также вице-президент по дизайну Питер Хорбери. Гости мероприятия побывали в производственных цехах, на линиях сварки и сборки.

«Открытие новой производственной площадки большой мощности, рассчитанной на производство более 60 000 автомобилей в год, — очень значимый для компании шаг. Это позволит Geely подтвердить статус глобального игрока, который активно развивается на внешних рынках», — комментирует директор по маркетингу Geely Motors в России Андрей Левин.

В компании подчеркнули, что новый завод «Белджи» соответствует всем мировым стандартам качества. Многие комплектующие поставляются на предприятие производителями, которые сотрудничают с площадками компании Volvo. В российском офисе отметили, что на заводе «Белджи» были реализованы новейшие технологические решения.

Правда, о новом заводе-гиганте «БелДжи» информации в Интернете мало. Да и то, что есть, скупо характеризует происходящее под Борисовом. На территории площадью 118 га три огромных цеха — сварки, окраски (в том числе мелких деталей) и сборки. Инвестиционный проект составил 330 млн. долларов.

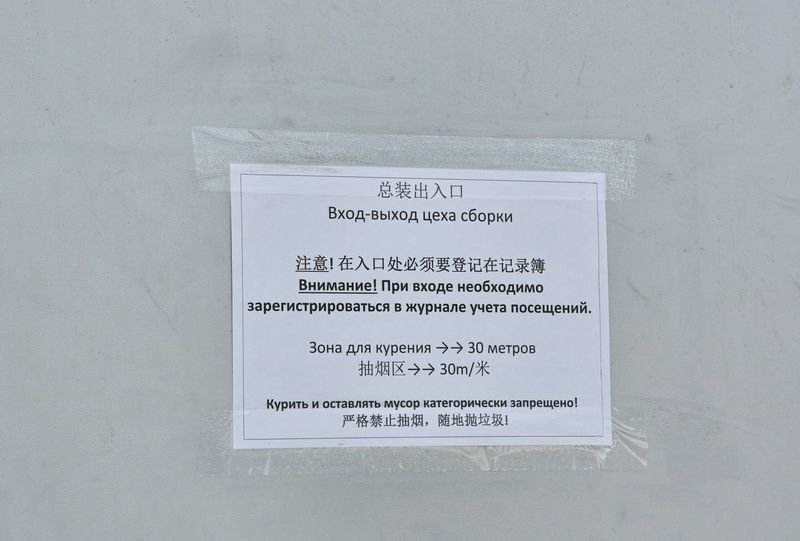

— Да, китайцев пока здесь много. Наши ребята, кто, допустим мастером в цеху работать будет, 5 месяцев проходили обучение в Китае, — заметив брошенный мною в сторону иностранных гостей заинтересованный взгляд, объясняет ведущий инженер-технолог Шавель Андрей. — Замечу, за счет компании. А пока проходит проверка да наладка оборудования, они здесь верховодят. Но ничего, сработались. Инженеры хорошо разговаривают на английском, если что мы не понимаем — подсказывают.

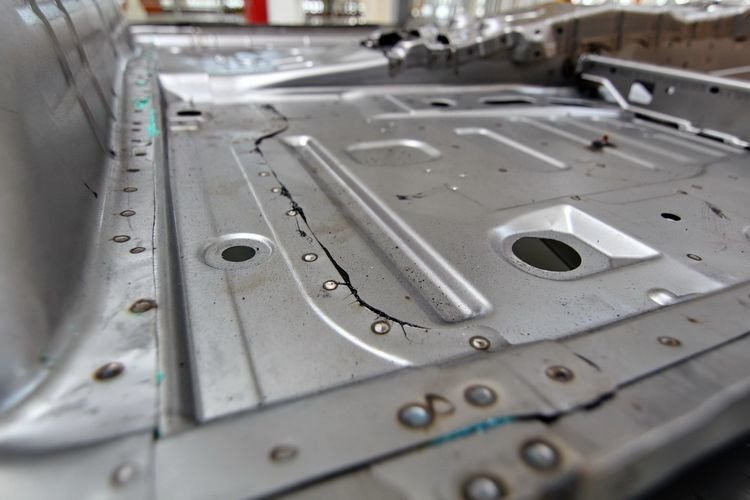

Основание пола и лонжероны свариваются вручную

Для дополнительной защиты кузова от коррозии наносится специальный герметик

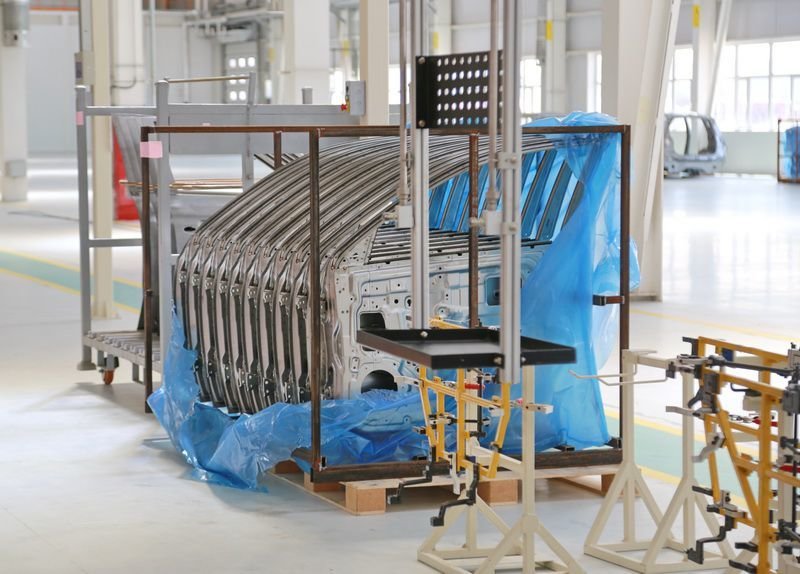

На главную линию на тележках подвозят каркас днища. Далее уже роботы сваривают весь кузов до полной готовности

Роботы KUKA задействованы на многих крупных автозаводах с мировым именем

Главная сварочная линия оборудована 27 роботами KUKA и рассчитана на одновременное производство трех моделей. Здесь же на кузов будущей машины наносится RFID-код (радиочастотная идентификация), который несет в себе всю информацию о будущем автомобиле: комплектация, модель, цвет и т. д.

Специальное устройство считывает RFID-код. Одновременно на линии могут собираться до 3-х разных моделей

Линия включает в себя несколько постов. Так, на одном измеряется геометрия и точность сваривания основания пола. На другом с помощью специального манипулятора соединяют крышу с кузовом или наносится герметик, а в конце линии уже практически готовый каркас проходит тщательную проверку через ручной пост, где рабочие вручную подваривают те места, к которым манипуляторы робота не смогли подлезть.

— Уникальность этой линии в адаптивной сиcтеме сварки, — с неподдельной гордостью говорит Шавель Андрей. — Точно такие же системы используются на заводах Mercedes и Audi. Получается вот что. В разных элементах кузова — разная толщина металла. Допустим, к нам поставляются уже отштампованные детали с толщиной металла 0,5-0,8 мм. Их сварка требует применения разных режимов. На старых линиях оператор сам переключается между ними, повышая или понижая силу тока.

Красный "куб" — ручной пост. Здесь уже рабочие подваривают те места, к которым манипуляторы робота не смогли подлезть

Останавливаемся у линии регулировки, на которой будут трудиться 30 человек. Ее протяженность 106 метров. Здесь происходит самая важная часть работы: на кузов автомобиля навешиваются двери, капот, крышка багажника, бампера и другие мелкие детали, которые подвозятся на тележках.

Тестовое производство проходит под бдительным контролем китайских инженеров

Цех окраски и закрытая галерея. По ней уже окрашенные кузова перемещают в цех сборки

— В цехе окраски 14 ванн. Используются немецкие роботы D?rr, краски BASF, обезжириватель — Henkel. Не переживайте, все на высшем уровне, — убедительно говорит Андрей Шавель, направляясь к выходу из помещения.

В этом пока пустом помещении будут храниться кузовные детали и на тележках доставляться к линии сборки

— Не удивляйтесь, что так тихо. Сейчас мы работаем в тестовом режиме, то есть обученный персонал на практике в определенные часы отрабатывает полученные знания. Людям ведь надо на чем-то тренироваться и учиться, — объясняет инженер-технолог.

Однако не надо думать, что все произведенные в «тестовом режиме» автомобили непременно отправят в утиль после кропотливого процесса сборки.

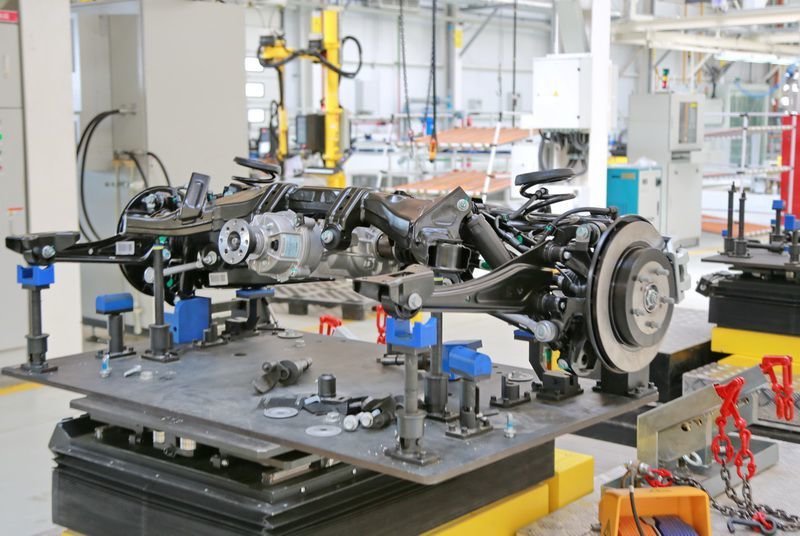

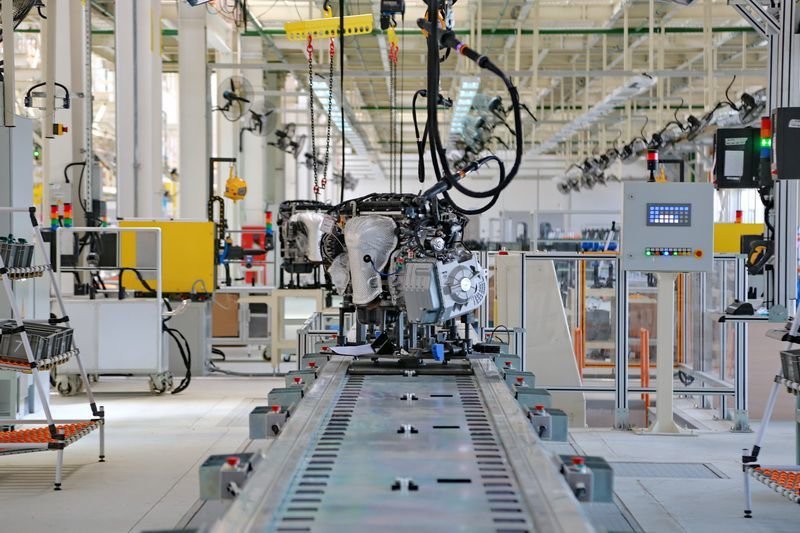

— Из цеха окраски по закрытой галерее в зону буферного хранения (прим. вмещает до 72 автомобилей) попадают уже окрашенные кузова. Дальше автомобиль попадает на линию интерьера, где первым делом с помощью манипуляторов демонтируются двери, а потом начинают полностью собирать салон, — объясняет специалист. — В этом цеху три основные производственные части: линия интерьера, линия шасси и линия финишной сборки. Кроме того, есть линии по сборке дверей и приборной панели, а также участок по сборке двигателя. Кстати, двигателя мы получаем в сборе, остается лишь установить навесное оборудование.

Так выглядит интерьер новинки Geely NL-3

После того как салон собран, автомобиль через второй этаж отправляется на линию шасси. Здесь устанавливается двигатель, трансмиссия, бак, задний мост, различные патрубки, фары, пластиковые защиты и колеса. Последние, к слову, отечественные — «Белшина».

Пока двигатели, глушители, пластик и стекла везут из Китая. Из белорусского только шины и аккумуляторы

Тут как раз кстати назрел вопрос о локализации производства (прим. 30% до конца 2018 года). Мои провожатые говорят, что над этим вопросом уже серьезно работают. «С шинами вопрос уже решен, с аккумуляторами тоже договорились. Стекла, бампера будем вскоре привозить из России», — кратко отмечают сотрудники нового завода, приглашая взглянуть на уникальное оборудование, на которое, между прочим, было затрачено более 4 млн. евро.

Пережать или недокрутить не получится. За все отвечает электроника. Стоимость 1 такого комплекса — 25 000 евро

На линии интерьера будут трудиться 52 человека, на линии шасси — 40 рабочих. А в целом в цеху сборки на первом этапе будут задействованы 192 человека. Но пока, конечно, людей гораздо меньше. Однако следует учитывать, что до конца 2017 года производственные мощности завода скорректированы на выпуск всего 5-6 тысяч автомобилей. О цифре в 60 тысяч авто в год говорят осторожно. Мол, посмотрим, как разойдется первая партия, а там можно будет строить планы..

Мы же подходим к последний линии финишной сборки. Здесь на машину устанавливают АКБ, фильтры, сиденья, подсоединяют патрубки, чипуют ключ и впервые заливают в бак 12 литров топлива.

Шестиступенчатая коробка- автомат, полный привод, 184 «лошади» под капотом, панорамная крыша и система навигации «ЭРА-ГЛОНАСС» — кроссоверы Geely NL-3 с такой конфигурацией, предназначенные для рынка ЕАЭС